Gli impianti di recupero solvente sono unità per la depurazione di emissioni gassose contenenti COV (Composti Organici Volatili) in grado di svolgere una duplice funzione:

- Abbattere gli inquinanti contenuti nell’emissione, mediante adsorbimento su letti di carbone attivo;

- Recuperare i solventi trattenuti dal carbone stesso, tramite apposita rigenerazione.

Nei casi in cui è applicabile, questo tipo di tecnologia presenta quindi un significativo punto di forza, in quanto presenta non solo un beneficio ecologico ma anche economico, con tempi di payback molto ravvicinati (anche di tre anni). La lunga esperienza di Brofind nel settore, ci ha portato all’installazione di impianti di recupero solvente nei più svariati settori industriali (stampa, imballaggi flessibili, nastri adesivi, chimica, etc.), con potenzialità di trattamento comprese tra i 2.500 e i 300.000 Nmc/h d’aria. In funzione della natura dei solventi recuperati, si distinguono due differenti tipologie di impianti, in funzione della tecnica usata per rigenerare il carbone attivo:

- Rigenerazione a vapore: nel caso di solventi non solubili in acqua (es. esano, toluene), la rigenerazione con vapore consente una realizzazione impiantistica più semplice ed economica;

- Rigenerazione a gas inerte: nel caso di solventi solubili in acqua (es. etilacetato, etanolo), è generalmente preferibile utilizzare azoto per rigenerare il carbone attivo.

Impianti recupero solventi a vapore: caratteristiche e vantaggi offerti

- Fornitura chiavi in mano;

- Progettazione e ottimizzazione dell’impianto basata sulle esigenze del cliente, in funzione dello specifico caso in esame;

- Selezione dei materiali impiegati in base all’applicazione e ai solventi coinvolti;

- Progettazione ad hoc in caso di ridotto spazio disponibile;

- Quadro di controllo con PLC per la gestione automatica dell’impianto, predisposto per servizi di monitoraggio da remoto.

Principio di funzionamento degli impianti per recupero solventi a vapore

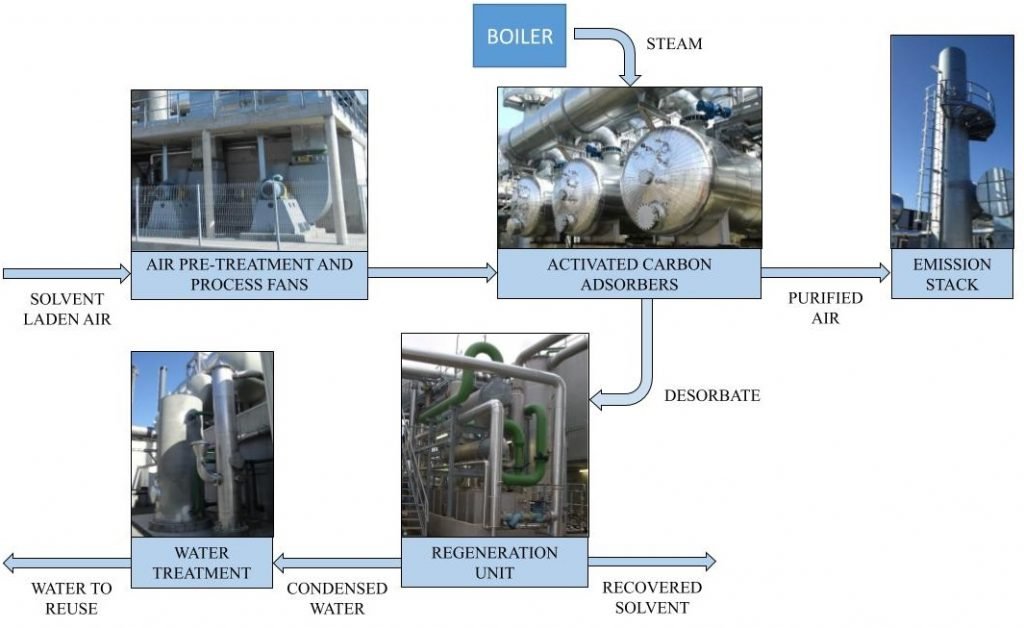

Impianto di recupero con rigenerazione a vapore

L’impianto di recupero solvente con rigenerazione a vapore è adatto per quei solventi insolubili in acqua in quanto il recupero avviene per separazione della fase acquosa con il solvente.

L’impianto di recupero solvente con rigenerazione a vapore è adatto per quei solventi insolubili in acqua in quanto il recupero avviene per separazione della fase acquosa con il solvente.

Il ciclo di funzionamento sul quale si basa questa tecnologia è il seguente: Pre-trattamento e aspirazione L’aria carica di solvente, proveniente dal ciclo produttivo e aspirata tramite i ventilatori principali, deve essere innanzitutto filtrata, in modo da eliminare gli eventuali solidi presenti, tramite l’installazione di un sistema filtrante adeguato. La regolazione della portata d’aria aspirata dall’impianto viene normalmente gestita tramite inverter posti sui ventilatori principali, a loro volta comandati da un controllore di pressione situato a monte dell’impianto: questo sistema consente un significativo risparmio di energia elettrica in caso di portata d’aria al di sotto di quella di progetto. Un’unità di raffreddamento provvede quindi a portare l’aria alla temperatura idonea all’adsorbimento, inferiore ai 60°C, in quanto il fenomeno è favorito alle basse temperature. La temperatura è uno solo dei parametri da valutare, infatti occorre prestare particolare attenzione anche all’umidità dell’emissione: al di sopra del 60÷70%, la quantità d’acqua adsorbita dal carbone cresce esponenzialmente, riducendone quindi l’efficienza e creando conseguenti malfunzionamenti. Adsorbimento L’aria inquinata viene fatta fluire in appositi adsorbitori, in cui un letto fisso di carbone attivo trattiene il solvente; l’aria purificata può essere quindi scaricata in atmosfera attraverso il camino. Ogni impianto presenta più adsorbitori operanti in parallelo. Ciascuno di essi viene mantenuto in fase di adsorbimento fintanto che la concentrazione di COT (Carbonio Organico Totale) in uscita rispetta il valore limite prefissato; raggiunto questo valore, l’adsorbitore saturo viene posto in fase di rigenerazione (vedi sotto). L’utilizzo di un analizzatore dedicato al monitoraggio della concentrazione di COT consente di ottimizzare automaticamente il funzionamento dell’impianto, attivando la rigenerazione solo al raggiungimento del limite al camino; è così possibile minimizzare i consumi in funzione dell’effettivo carico di solvente in ingresso.  Rigenerazione Una volta raggiunta la saturazione, l’adsorbitore viene intercettato e sottoposto a rigenerazione immettendovi un flusso di vapore a bassa pressione. Per circa un terzo della fase di rigenerazione il vapore svolge la funzione di riscaldare il carbone attivo (e l’adsorbitore stesso), fuoriuscendo sotto forma di condensa. Per i restanti due terzi di questa fase, il vapore è invece in grado di rimuovere il solvente dal carbone attivo, rendendolo quindi nuovamente disponibile per la prossima fase di adsorbimento. Il desorbato (miscela di vapor d’acqua + solvente) viene quindi inviato al gruppo di condensazione e raffreddamento, costituito da scambiatori di calore (generalmente operanti con acqua di torre), qui la miscela viene condensata e portata ad una temperatura tale da limitare l’evaporazione del solvente stesso e favorire la separazione tra la fase organica e quella acquosa. Questa separazione avviene per semplice decantazione in un separatore di fasi quindi per gravità. Il solvente recuperato può così essere trasferito allo stoccaggio, pronto per il riutilizzo in produzione. Asciugatura e raffreddamento carbone In caso di solventi particolarmente volatili o con limiti al camino molto stringenti, è consigliabile prevedere una fase di asciugatura del carbone dopo la rigenerazione, utilizzando aria riscaldata, seguita da un raffreddamento con aria ambiente. Trattamento acqua condensata L’acqua condensata nel separatore è caratterizzata da un contenuto di solvente pari alla solubilità dello stesso in acqua. Per ridurne la concentrazione e consentire il riutilizzo dell’acqua in stabilimento o il suo meno oneroso smaltimento, la condensa può essere inviata a un’unità di trattamento costituita da una colonna di stripping con aria ambiente (aria che viene riciclata in aspirazione all’impianto di recupero stesso). Per ottenere concentrazioni di solvente residuo nelle condense particolarmente ridotte, è possibile aggiungere un’ulteriore sezione di trattamento tramite filtrazione su carbone attivo; quando saturo, questo potrà essere sostituito o rigenerato con vapore. Recupero calore Nel caso di impianti di significativa potenzialità, Brofind può proporre varie soluzioni per il risparmio energetico:

Rigenerazione Una volta raggiunta la saturazione, l’adsorbitore viene intercettato e sottoposto a rigenerazione immettendovi un flusso di vapore a bassa pressione. Per circa un terzo della fase di rigenerazione il vapore svolge la funzione di riscaldare il carbone attivo (e l’adsorbitore stesso), fuoriuscendo sotto forma di condensa. Per i restanti due terzi di questa fase, il vapore è invece in grado di rimuovere il solvente dal carbone attivo, rendendolo quindi nuovamente disponibile per la prossima fase di adsorbimento. Il desorbato (miscela di vapor d’acqua + solvente) viene quindi inviato al gruppo di condensazione e raffreddamento, costituito da scambiatori di calore (generalmente operanti con acqua di torre), qui la miscela viene condensata e portata ad una temperatura tale da limitare l’evaporazione del solvente stesso e favorire la separazione tra la fase organica e quella acquosa. Questa separazione avviene per semplice decantazione in un separatore di fasi quindi per gravità. Il solvente recuperato può così essere trasferito allo stoccaggio, pronto per il riutilizzo in produzione. Asciugatura e raffreddamento carbone In caso di solventi particolarmente volatili o con limiti al camino molto stringenti, è consigliabile prevedere una fase di asciugatura del carbone dopo la rigenerazione, utilizzando aria riscaldata, seguita da un raffreddamento con aria ambiente. Trattamento acqua condensata L’acqua condensata nel separatore è caratterizzata da un contenuto di solvente pari alla solubilità dello stesso in acqua. Per ridurne la concentrazione e consentire il riutilizzo dell’acqua in stabilimento o il suo meno oneroso smaltimento, la condensa può essere inviata a un’unità di trattamento costituita da una colonna di stripping con aria ambiente (aria che viene riciclata in aspirazione all’impianto di recupero stesso). Per ottenere concentrazioni di solvente residuo nelle condense particolarmente ridotte, è possibile aggiungere un’ulteriore sezione di trattamento tramite filtrazione su carbone attivo; quando saturo, questo potrà essere sostituito o rigenerato con vapore. Recupero calore Nel caso di impianti di significativa potenzialità, Brofind può proporre varie soluzioni per il risparmio energetico:

- Pre-condensatore: installato a monte del condensatore del desorbato, consente la produzione di acqua a 90 °C (riutilizzabile ad esempio in produzione, per il riscaldamento civile, per il pre-riscaldamento dell’acqua di alimentazione in caldaia, etc.).

- Unità di recupero vapore STEAM BACK: un evaporatore a film cadente mantenuto sotto-vuoto tramite un eiettore (alimentato con vapore a media pressione) consente di recuperare il calore del desorbato, sfruttando inoltre la medesima acqua condensata durante la rigenerazione; quest’unità permette la produzione di vapore riutilizzabile direttamente sull’impianto, garantendo una riduzione del suo consumo superiore al 30%, e riducendo il carico di lavoro delle torri evaporative.

Distillazione

Qualora l’impianto recuperi una miscela di solventi, può essere necessario prevedere una sezione di distillazione dei solventi stessi, per separarli l’uno dall’altro.

Servizi erogati

Scegliere Brofind significa:

- Assistenza e supporto clienti 24 ore su 24

- Imparzialità nelle raccomandazioni della tecnologia proposta grazie alle varie tecnologie di abbattimento di cui Brofind è proprietaria

- Dal 1993 esperienza, progettazione e realizzazione di impianti di abbattimento

Consultate la pagina dedicata ai servizi Brofind per comprendere meglio come siamo soliti supportare i nostri clienti per l’intero ciclo di vita del prodotto.